小型機器組込用トルクセンサ

(微小トルク計測〜大トルク測定まで対応)

- 2)特殊型トルクセンサ(回転型)

- 軸挿入(軸貫通)型トルクセンサ

- 高耐負荷型(測定レンジの10倍以上)

- 超小型トルクセンサ

- 超微小トルクセンサ(測定レンジ0.1〜0.5mNm)

- プーリータイプトルクセンサ

- トルクセンサアンプの概略(形状・寸法)

取扱説明書(471KB)

取扱説明書(471KB)

PDFファイルをご覧になるには、 「Adobe Acrobat Reader」が必要となります。

下のアイコンをクリックして、 Adobe社のウェブサイトにて入手してください

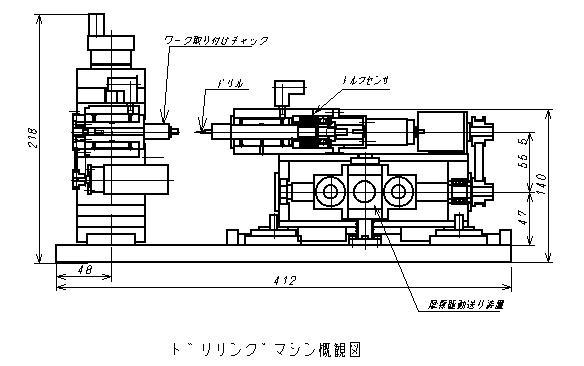

新開発 ドリル折損防止微小穴加工機 特許出願中

特徴

- 切削トルク検出センサと高速応答送り方向切替摩擦駆動送り機構によるドリル折れ防止機能を持つ、微小径穴専用のドリリングマシン

- 加工穴径:0.1〜0.5mm

- スピンドル回転数:6000rpm

- 切削トルク検出とステップバック機能

特殊トルクセンサ

円筒体に斜めスリットを成形した弾性リングの、トルクによる半径方向変位を磁気抵抗の変化として読みとる。スピンドルへ組込み切削トルクを非接触に測定。

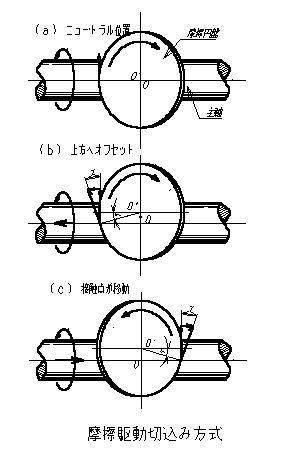

摩擦駆動送り機構

主軸軸心に対し、摩擦円盤をその回転中心をオフセットして押し当て、摩擦力の軸方向分力により主軸を軸方向に送る。モータを逆転すること無く、摩擦円盤の接触位置を変えるだけで、瞬時に送り方向を切替。

小径ドリルの折損防止機能付穴加工機の開発経過

切削力検知工具ホルダ

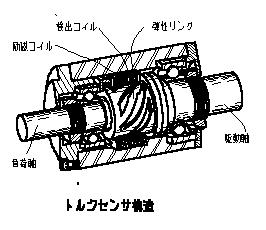

トルク検出原理

円筒体に斜めスリットを成形した弾性リン グは、トルクにより半径方向に変位するので、この変位を磁気抵抗の変化として読みとります。励磁コイルと検出コイルにより構成 される変位センサで、非接触に測定し、トルクの大きさと方向を検出します。

特徴

高速回転での小径工具(0.5mm)の負荷トルク(検出分解能 0.01Nm)のモニタが可能です。

切削力検知工具ホルダの仕様

| 項目 | 内容 |

|---|---|

| 測定レンジ | 1〜10 N・m |

| 耐過負荷トルク | 測定レンジの2倍 |

| 測定精度 | 1%/FS |

| 測定分解能 | 0.1%/FS |

| リニアリティ | 1%/FS |

| カットオフ周波数 | 300Hz(標準) (1KHz) |

| 最高回転数 | 30,000(rpm) |

| 出力形態 オプション |

1〜5V/±FSアナログ出力 RS232デジタル出力 サンプリングタイム 20ms |

| 電源電圧 | DC12±2V |

| 動作温度範囲 | 0〜40℃ |

| 保管温度範囲 | -20〜60℃ |

| 最大把持工具径 | 6mm |

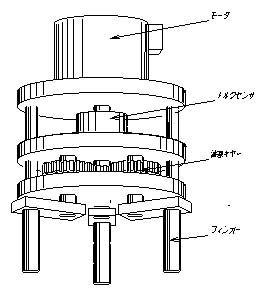

把持力制御ロボットハンド

トルクセンサを応用した微小な把持力の制御が可能なロボットハンド

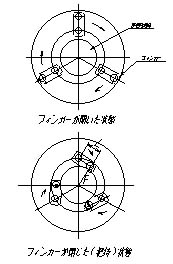

把持力制御ロボットハンド構造

把持動作説明図

トルクTと把持力Fの関係

T=3F*L*n*η

ここで、

L:フィンガーの回転半径

n:減速歯車のギヤー比

η:伝達効率

![]()

特徴

- 3本指による安定把持

- 1個のトルクセンサで把持力を検出

- 従って把持力制御が容易

- 構造が簡単、軽量

- 微小把持力(0.01N)の制御が可能

トルクセンサ仕様

- 把持力設定範囲:0.01〜100N(1指当たり)

- フィンガーの回転速度 1rps(0.5秒で半回転)変更可

- 動作温度範囲 0〜40℃ (オプション -20〜80℃)

- 保管温度範囲 -20〜60℃(オプション -40〜100℃)

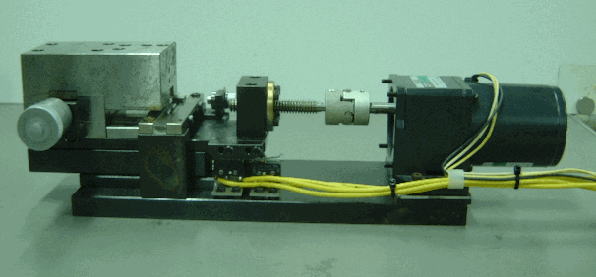

動圧溝転造装置

転造による動圧軸受けシャフトへの動圧溝の成形装置 特許出願済

動圧溝成形原理

被転造シャフト(ワーク)を2個のローラで支持し、金型とテーブルを同方向へ移動して、ワーク外周面に動圧溝を転造成形します。

特徴

- 小型軽量:卓上形(約12kg)

- 高速成型可能(数秒/個)

- 小径(1.5mm)シャフトの成型可能

- 金型の製作が容易